Dokuma İpliği ve Kumaş Kalitesi

Konfeksiyon sanayisinde bir giysinin değerlendirilmesinde en önemli kriterlerden biri kumaşın kalitesidir. Yüksek kalitede kumaştan üretilmiş giysiler giyene konfor hissi verdiği gibi, yüksek kalite kumaşların dikimi kolaydır ve neredeyse hatasız giysi üretimi sağlar. İdeal kumaşın oluşumu kaliteli iplik ve dokuma ile alakalıdır. Kumaşın özellikleri ve dikim kaliteside ideal giysi oluşturmada önemlidir. Kumaşın yarı ve tam otomatik dikiş sistemlerindeki işleme, kıvrılma, besleme, taşıma, dikiş ve baskı işlemlerinin kontrolü için gerekli olan kumaş özelliklerinin belirlenmesi sürekli bir araştırma ve geliştirme konusudur.

Giysilik kumaşın performansı iki açıdan değerlendirilir. Birincisi materyal olarak kulanılacak kumaşın gösterdiği yararlılıktır. İkincisi kumaşın konforu ve estetik görünümüdür. Bu durum yüksek kaliteli kumaş ile doğrudan ilişkilidir. Birinci tip performans önemlidir ve bu hususda birçok standartlar oluşturulmaya çalışılmaktadır. İkinci tip performans da en az birincisi kadar önemlidir. Çünkü kumaşın sadece dayanıklı olması yetmemekte, aynı zamanda giysiyi göstermesi de istenir. Bir kumaşın mekanik özelliklerinin hemen hemen tamamı kumaşın performansı ile ilgilidir. Örneğin, dolgunluk ve yumuşaklık apre stabilitesi ile olduğu kadar, kumaşın sıkıştırma özellikleri ile de ilişkilidir. Eğilme özelliği kumaşın sertliğini belirler ve düşük sertlik giysi yapımı sırasında kumaş işlenirken problemlere sebep olabilir. Makaslama (kesme) özelliği kumaşları kağıt gibi diğer lifli yüzeylerden ayıran temel özelliktir ve iki boyutlu bir kumaş parçasının üç boyutlu bir giysi şekline dönüşme yeteneği büyük ölçüde kesme özelliğine bağlıdır. Gerilme testleri ise kumaşların şekil alma yeteneğinin belirlenmesinde önemli bir faktör olan uzayabilirlik bilgilerini sağlar. Sadece uygun makaslama (kesme) ve eğilme özelliklerine sahip olan kumaşlar giysi yapımı için gerekli dökümlülüğe sahip olabilirler.

Konfeksiyon İşlemlerinde Kumaşlarda Görülebilen Hataların Tanımlanması ve Belirlenmesi:

Dokuma kumaş kalitesi, iplik kalitesi ve özelliklerinden başlayarak dokuma işlemi ve öncesindeki dokuma hazırlık işlemleri İle kumaş renklendirme ve bitim işlemlerinin tümüne bağlı olarak oluşur. Üretim sırasında oluşan kumaş hatalarının tespit edilmesinde yıllardan beri kullanılan en yaygın yöntem ışıklı pano üzerinde hareket eden kumaşın izlenmesidir. Kumaş hata sınıflarının çok sayıda ve karmaşık olmasının yarattığı belirsizlik nedeniyle gerçek kumaş hatalarının kontrolü oldukça zor olmaktadır. Kumaş toplarının ortalama kalitesi hakkındaki karar, birim kumaş alanında saptanan hata sayısının, alıcının koyduğu pratik sınırlar veya deneyimler sonucu elde edilen standart üst sınırlar ile karşılaştırmasına dayanarak verilir. Dolayısıyla kumaş kalitesi kişiden kişiye farklı yorumlanabilir. Bu sorunu ortadan kaldırmak için 4 puan sistemi, 10 puan sistemi, Graniteville78 sistemi veya The Worth Street Rules 4 puan sistemi gibi hata puan sistemleri kullanılır. Hatalar için belirlenen puanlar hataların uzunluğuna bağlı olarak değişir. Uzun hataların varlığı kumaş açısından daha önemli sorunlar ortaya çıkaracağı için daha fazla puan atanmaktadır. Hata puan sistemlerinde kabul sınırları belirtilmiş olmakla birlikte istenildiği takdirde kumaşın kullanılacağı alan ve istenen kalite seviyesine göre müşteriler bu sınırları değiştirebilmektedir. Bu sayede karşılıklı anlaşmazlıkların da önüne geçilmiş olur.

Kumaşın Mekaniksel ve Yüzey Özellikleri ile Dikilebilirliği Arasındaki İlişkinin Belirlenmesi:

Giysinin en önemli amacı, bireye dışarıdan gelecek etkilere karşı fizyolojik koruma sağlamak, giyim rahatlığını belirli bir dereceye getirmek ve belli bir form alarak bireyin estetik görünüşüne yardımcı olmaktır. Giysilerde kullanılan kumaşlarda sağlanan tutum etkilerini değerlendiren bir standart yoktur. Ancak her zaman geçerli olan ve elle yapılan tutum değerlendirmesi yanında sayısal olarak tutum değerleri elde edebilmek de mümkündür.

Sıkıştırma;

Sıkıştırma işlemi ile değişik yükler altında kumaş kalınlığındaki farkların ortaya çıkması hedeflenmektedir. Sıkıştırma işlemi ile kumaşın kalınlığı, yumuşaklığı ve dolgunluğu belirlenir. Örneğin buharlamadan önce ve sonra yüzey kalınlığının ölçümü ile elde edilen yüzey kalınlık farkı, kumaşa uygulanan bitim işleminin ne kadar düzgün olduğu ölçülür.

Boyutsal Stabilite;

Genellikle değişik çevresel şartlar altında üç tip boyutsal değişim oluşur. Bunlar, relaksasyon, higral ve termal boyutsal değişimlerdir. Boyutsal stabilite testleri kumaş ve giyside nem değişimi ile olası boyut değişimlerini ölçer ki bunlardan relaksasyon çekmesi ve higral genleşme çok önemlidir. Relaksasyon çekmesi ve higral genleşme birlikte; dikiş görünümünde, beden numaralandırılmasında, büzülmede, kalıp yerleşiminde etkili olarak, bitmiş giysinin görünümünde ve giyim sırasında problemlere sebep olabilir.

Mukavemet-Uzayabilirlik ve Makaslama Rijitliği;

Kumaşın mukavemeti genellikle deformasyon gibi özelliklerin tespitinde ölçülür. Düşük kumaş uzayabilirliği fazla beslemeli dikişlerin oluşumunda problemlere yol açar ki bunlardan en önemlisi dikiş büzülmesidir. Yüksek uzayabilirlik de kumaşın serim işlemi sırasında esnemesine ve kesilen kalıp parçalarının kesim masasından alınırken büzüşmesine neden olur. Serim masalarında kullanılan yapışkan bantlar kumaşların olası uzayabilirliklerini önlemede yardımcı olur. Serim işleminde; düzlemsel deformasyona karşı kumaş boyutlarının kararlılığının minimum seviyede olması için kumaş düz yüzeyli bir serim masası üzerine serilmelidir. Kumaşın serilme yönünde yani çözgü yönündeki uzayabilirliği kumaşın gerilimli serilip serilmediği hakkında bilgi verir. Genellikle kumaşın düşük kuvvetler altında çok uzayabilir olmaması gerekmektedir. Kumaşın düşük uzayabilirlik göstermesi fazla besleme olan yerlerdeki dikişlerde problem oluşturabilir. Ütüleme de zorluklar oluşabilir. Kumaşın çözgü yönü olan serim yönünde yüksek uzayabilirlik göstermesinden dolayı kolay esneme oluşur ve büzülme problemleri ile karşılaşılabilir. Dikiş işleminde; kumaş, operatör ve dikiş makinası transport mekanizması tarafından kontrol altında tutulmalıdır. Bu durumda, düz bir kumaşın yeterli kararlılıkta olması için atkı ve çözgü yönünde uygun gerilime, makaslama rijitliğine ve kumaş-metal sürtünme katsayısına sahip olması gerekmektedir. Dikiş işlemi sırasında, dikiş ipliğinin kumaş dokusuna, kumaş yüzeyi düzlemsel kalırken girmesi kumaş ipliklerinin yeniden düzenlenmesini gerektirir. Dikişin büzülmesini önlemek için makaslama rijitliğinin kumaş içindeki ipliklerin kumaşta yer değiştirerek dikiş ipliğini yapı içine kabul edecek kadar düşük olması gerekir. Diğer yandan eğilme rijitliği, kumaşı kendi düzleminden dışarı doğru eğmeye çalışacak dış kuvvetlere karşı önleyebilecek derecede yüksek olmalıdır.

Sürtünme ve Pürüzlülük;

Sürtünme, kumaş-kumaş ve kumaş-metal statik ve dinamik sürtünmenin ölçülmesi ile belirlenmektedir. Bu özellik kumaş tutumu ile ilgilidir. Yüzey sürtünme katsayısı çok katlı kumaş katlarının çok ya da az kararlı olmasına katkıda bulunmaktadır. Kesim işleminde; çok katlı kumaş katlarının kesim

bıçakları ile karşılıklı hareket esnasında düşük düzlemsel deformasyona karşı kumaş boyutlarının kararlılığının minimum bir seviyede olması gerekmektedir. Bu olasılığın azaltılması için genellikle vakumlu serim masalarının kullanılması önerilmektedir. Sonuç olarak, hem çözgü hem de atkı yönünde belirli bir seviyede gerilme rijitliği ve aynı zamanda fazla düşük olmayan bir yüzey sürtünme katsayısı gereklidir.

Eğilme Rijitliği;

Kumaş eğilme uzunluğu, genellikle kumaş rijitliğini

hesaplamada kullanılmıştır. Yüksek eğilme rijitliğine sahip kumaşlar daha sert tutum sergilerken giysi oluşumunda problemlere sebep olmaz. Düşük eğilme rijitliği giysi oluşumunda problemlere sebep olur örneğin kesim sırasında kalıpların çarpılması ve dikiş sırasında büzülme oluşması gibi. Ütüleme işleminde; kumaş üzerindeki buruşuklukların, dikiş yerlerindeki kırışıklıkların giderilmesi istenmektedir. Bu durum burkulma davranışı ile ilgili iken kısmen de eğilme rijitliği ile bağıntılıdır. Diğer taraftan ütüleme sırasında kumaşa uygulanacak maksimum kuvvet, kumaşın yüzey özelliklerini mümkün olduğunca değiştirmeyecek şartlarda olmalıdır. Bununla ilgili mekanik özellikler ise, yüzey sıkıştırılabilirliği ve rezilyansıdır.

Kumaşın Şekil Alabilirliği (Formability);

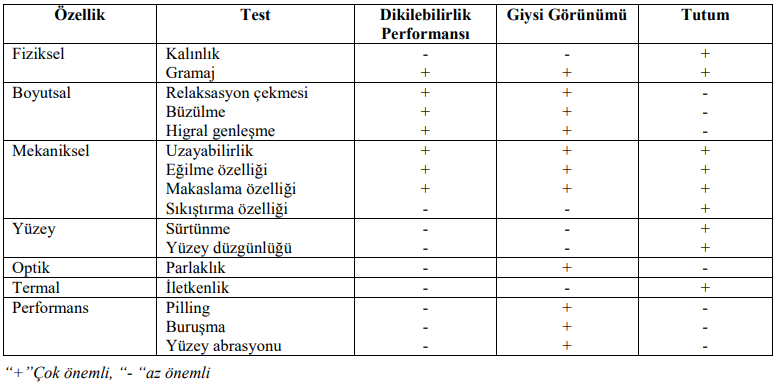

Kumaşın şekil alabilirliği, iki boyutlu kumaşın üç boyutlu şekil alması şeklinde tanımlanabilir. Kumaşın bükülerek pantolon veya ceket kolu gibi konik şekle getirilmesi kumaşın şekil alabilirliği ile açıklanabilir. Giyside kolun omuza birleştirilmesinde besleme denilen teknik kullanılarak kolun omuza daha düzgün bir şekilde yerleştirilmesi sağlanmaktadır. Kumaşın şekil alabilirliği ile besleme arasındaki önemli bir ilişki vardır. Kumaşın şekil alabilirliği arttıkça kumaşın besleme oranı da artmaktadır. Kumaşınşekil alabilirliği düşük ise giysi oluşumunda örneğin kol takmada zorluklar yaşanabilir. Tabloda giysi görünümü, tutumu ve dikilebilirlik performansı ileilgili olan kumaş özellikleri yer almaktadır. Bu tablo içindeki özellikler incelendiğinde gramaj, uzayabilirlik, eğilme özelliği ve makaslama özelliğinin dikilebilirlik performansı, giysi görünümü ve tutumda çok önemli kumaş özellikleri olduğu görülmektedir. Kumaş tutumu ve dikim performansının belirlenmesi için Kawabata ve FAST sistemlerinden yararlanılarak kumaş objektif ölçümü yapılabilmektedir. Niwa’ya göre kumaş performansının değerlendirilmesi için üç önemli özellik bulunmaktadır ki bunlar da iyi tutum, iyi giysi görünümü ve iyi giysi konforudur

Giysi görünümü, tutumu ve dikilebilirlik performansı ile ilgili olan kumaş özellikleri

Konfeksiyon sanayinde giysi görünümünün değerlendirilmesi ürün geliştirme ve kalite güvencesi için çok önemlidir. Kumaş tutumu ve dikilebilirlik birbiri ile ilişkilidir ve giysi üreticileri ile müşteriler için önemli kalite parametreleridir. Giysi üreticileri, kumaşın iyi dikilebilmesini, giysi üretim aşamalarından kolayca geçmesini ve giysinin en son aşamada iyi görünmesini ister. Konfeksiyon işlemleri ile kumaş özellikleri arasındaki ilişkiler incelenirken en önemli özelliğin standardizasyon olduğu görülmektedir. Günümüzde konfeksiyon sektöründe seri üretim yapılarak en kısa sürede, en fazla sayıda ve en kaliteli ürünlerin üretilmesi istenmektedir. Bunun için, kumaşların önceden belirlenmiş standart performans şartlarına uyması gerekmektedir ki giysileri kalite açısından değerlendirebilmek mümkün olsun. Giysi üretiminde, standart performans şartlarına uyan kumaşlarla çalışıldığında, giysi oluşumunda ortaya çıkabilecek olası problemlerde azalmalar olduğu görülmektedir. Giysiyi oluşturacak “ideal” kumaştan iyi tutum, iyi giysi görünümü ve iyi giysi konforu istenmektedir. Giysi oluşumunda ideal kumaşı elde edebilmemiz için kalite şartlarının çok iyi olması gerekmektedir

DİĞER YAZILAR

- Kenevir Yetiştirmenin Avantajları ve Kullanım Alanları

- Elyaf ve Kenevir İplik Üretimi ve Türkiye Tekstil Sektöründeki Yeri

- Kenevir İplik ve Tekstil Sektöründeki Yeri

- Keten Nedir, Türkiye'de Keten Üretimi

- Tekstil Sektöründe Sürdürülebilirlik

- İplik Çeşitleri ve Tekstil Sektöründe Kullanımı

- Pandeminin Etkileri ve Tekstil Sektörü

- Doğal Lifler ve Organik İplik Üretimi

- Global Organik Tekstil Standartları (GOTS)

- Türkiye’de Kenevir Üretimi, Tarihçesi ve Global Kenevir Pazarı

- European Flax Standart - Avrupa Keten Sertifikası

- 2021’in İkinci Yarısında Ekonomik Beklentiler ve Hazır Giyim Sektörüne Etkileri

- Tekstil Hammaddelerinde Sürdürülebilir Üretim Arayışları ve Kenevir İpliği

- Keten ve Kenevir Benzerlikleri ve Farklı Yönleri

- Kenevir Lifi, Tarihçesi, Üretimi, Endüstriyel Kullanım Alanları

- Kenevir Lifi ve Kumaş Üretimi

- Ekolojik Açıdan Kenevir Üretimi

- Tekstil Hammaddeleri AB ve Türkiye 2021

- Tekstil Sektöründe Sürdürülebilirlik Çalışmaları -2021

- Tekstil Sektöründe Sürdürülebilirlik İçin Ne Gerekiyor?

- Teksilde Hammadde Krizi Tırmanırken Organik İplik Talebide Artıyor

- Hazır Giyim Sanayi ve Tekstil Hammaddeleri Açısından 2021 Verileri ve 2022 Beklentileri

- Kumaş Çeşitleri ve PFD Kumaş

- Kumaş Kalitesi, Testi ve Kumaşın Sağllıklı Üretim Koşulları

- Tekstil Sektöründe Sağlıklı Üretim: Kenevir Lifi

- Keten Elyaf ve Keten Dokumalarına Genel Bakış ve Güncel Üretim Durumu

- Tekstil de Sürdürülebilirlik ve Ekolojik Lifler

- Organik Tekstil Ürünlerine Talep Artıyor mu?

- Tekstil ve Hazır Giyim Sektör Raporu, Doğal ve suni lifler - 2021

- Dokuma İpliği ve Kumaş Kalitesi

- Kumaş Kalitesi ve İnsan Sağlığına Etkileri

- Sürdürülebilir Ekolojik Kumaşlar

- Sürdürülebilir Doğa Dostu Kumaşların Sınıflandırılması

- Tekstilde Sürdürülebilir Üretim

- Giyim Sanayinde Sürdürülebilir Üretim

- Tekstil ve Hazır Giyimde Rekor İhracat Olsa da Karlılık Düşüşte

- Kumaş Kalitesi - Kaliteli Kumaş Nasıl Seçilir?

- Giyim Alışverişlerinizde Kaliteli Kumaş Seçimi İçin 10 İpucu

- Dünyada ve Türkiye’de Keten ve Keten Lifi Üretimi

- Sürdürülebilir Kumaşlara Talep Artacak mı?

- ISO’dan Tekstil Ürünleri ve Giyim Eşyaları Sanayi için Sürdürülebilirlik Yol Haritası

- Teknik Tekstil

İlgili Yazılar:

Kaynak: (Kumaşlarda Hata Kontrolü, Pamukkale Üniversitesi Mühendislik Bilimleri Dergisi, Deniz Mutlu ALA, Yüksel İKİZ)

(Konfeksiyon İşlemleri ile Kumaş Özellikleri Arasındaki İlişkinin İncelenmesi, Uludağ Üniversitesi Tekstil Müh. Ayça GÜRARDA)

Tekstil ve Mühendisler Odası 2015

Filofibra Pazarlama A.Ş.

Adres

-

Filofibra Pazarlama A.Ş

-

Levent Cad. Sülün Sok. No: 34 1. Levent, Istanbul

-

Tel : +90 212 283 3860/ 9 Hat

-

Fax : +90 212 283 3859

-

Email - Bu e-Posta adresi istenmeyen posta engelleyicileri tarafından korunuyor. Görüntülemek için JavaScript etkinleştirilmelidir.

Yurtdışı Adres

-

Filofibra SA

-

Riva Caccia 1 / A Central Park Bldg. 6900 Lugano / Switzerland

-

Tel - +41 91 985 78 11

-

Fax - +41 91 985 78 08 - 09 - 10

-

Email - Bu e-Posta adresi istenmeyen posta engelleyicileri tarafından korunuyor. Görüntülemek için JavaScript etkinleştirilmelidir.